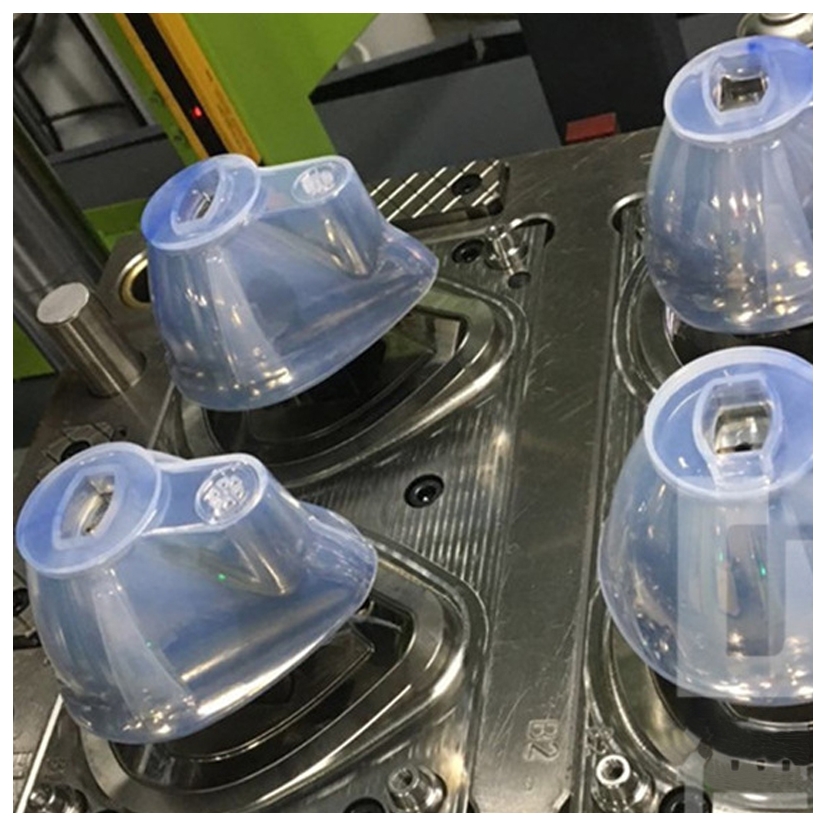

硅胶模具是一种常见的模具材料,它具有良好的柔韧性、耐磨性和耐高温性能,常用于制造各种产品的复杂形状和精密尺寸的模具。对于硅胶模具来说,控制精度是非常重要的,它直接影响着最终产品的质量和性能。

首先,硅胶模具的设计是保证精度的首要步骤。在设计过程中,需要充分考虑产品的几何形状、尺寸和结构等因素,合理确定模具的结构形式和分模方式。合理的模具设计可以最大限度地减少误差和变形,确保产品精度的稳定性。

其次,材料的选择是影响模具精度的关键因素之一。硅胶模具的选择要根据产品的要求和使用环境来确定,合适的硅胶材料具有良好的抗拉强度、耐磨性和高温耐受性能,能够保证模具在长时间使用过程中不会产生变形和磨损,从而保持产品的精度。

在制造过程中,加工工艺的控制也是确保模具精度的关键。首先,需要选择合适的加工设备和工艺方法,确保模具的尺寸精度和表面光洁度。其次,需要严格控制加工过程中的操作参数,如温度、压力和速度等,以减少加工误差的产生。同时,在检测过程中使用合适的测量工具和方法,及时发现和修正任何偏差,确保模具的精度。

另外,模具的使用和维护也是保持精度的重要环节。使用过程中,要注意避免过度使用或过度负荷,定期进行模具的清洁和润滑,确保模具的性能和精度不受损。对于大型或长时间使用的模具,需要定期进行维修和更换,以保持其精度和耐用性。

综上所述,硅胶模具的精度控制需要从设计、材料选择、加工工艺和使用维护等多个方面进行综合考虑。通过科学合理的控制和管理,可以确保硅胶模具制造出高精度的产品,满足客户的需求和要求。